Wir bieten unseren Kunden ein gesamtes Leistungsspektrum zum Herstellen kontinuierlich gezogener Basaltfasern (Endlosfasern), Glasfasern und Compounds: Vorprojektuntersuchungen, Engineering, Anfertigung, Montage und Inbetriebnahme von Produktionsanlagen, technischen und administrativen Support sowie Einschulung.

Unser Angebot zur Herstellung von Basaltfaser- und Glasfaser-Compounds umfasst

- Produktionsanlagen für Basaltfaser- und Glasfaser-verstärkte Bewehrung,

- Produktionsanlagen für Armierung und Straßengitter mit Basaltfaser- und Glasfaserverstärkung,

- Maschinen zum Herstellen von Basaltschnittfasern

- Produktionsanlagen für Rovinggewebe

- Produktionsanlagen für flexible Verbindungen und gebogene Elemente

- Produktionsanlagen für Schachtgerüste.

Aufgelistete Compounds und Produkte werden auf der Basis von kontinuierlich gezogenen Basalt- und Glasendlosfasern hergestellt.

In unseren Produktionsanlagen wird die neueste Technologie der Induktionsschmelzung verwendet, wodurch qualitativ hochwertige Fasern zu optimalen Kosten erzeugt werden können.

Die Leistung der Produktionsanlage IBE-UBF1500-ZYS200A2 zur Herstellung von Endlosfasern beträgt 800 bis 3.000 t/a.

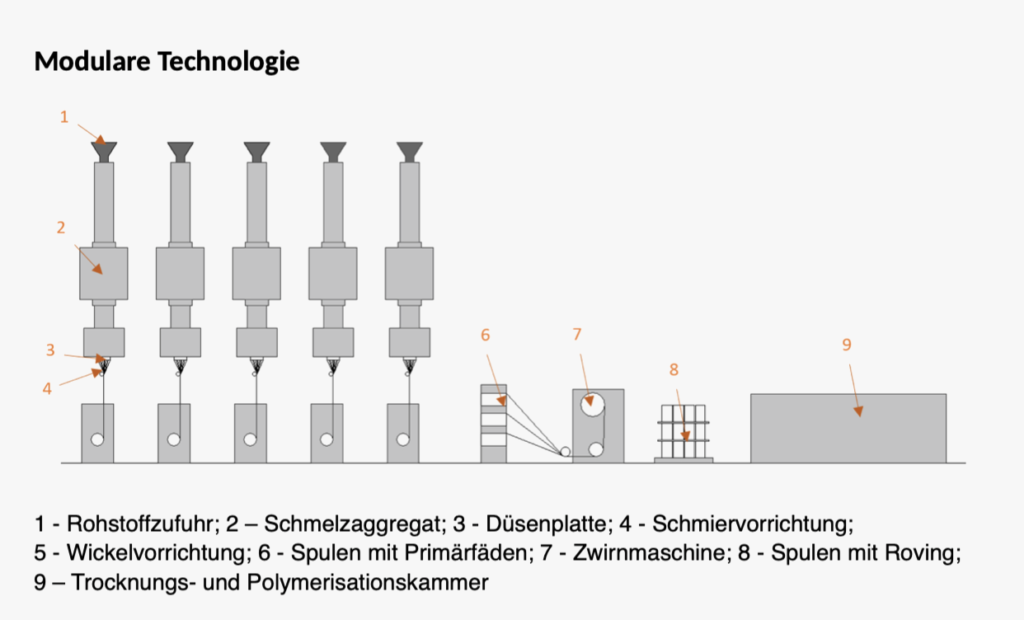

Es besteht die Möglichkeit, zwischen einem modularen Aufbau der Anlage und einer großen Schmelzeinheit mit mehreren Spinndüsenplatten zu wählen.

In modular aufgebauten Industrieanlagen werden mehrere kleinere Öfen mit Schlitz- oder Düsenplatten installiert. Modulare Technologie zeichnet sich durch relativ geringe Anfangsinvestitionen, die Möglichkeit einer schnellen Inbetriebnahme sowie kontinuierliche Leistungssteigerung aus. Der Betrieb von modularen Öfen kann einzeln gestartet und eingestellt werden, ohne dass der Betriebsvorgang in anderen Öfen und der Ausstoß erheblich beeinflusst werden. Der Anlauf eines modularen Ofens erfolgt innerhalb von 1 bis 2 Stunden.

Die Hauptbereiche in der Herstellung von Endlosfasern sind: Rohstoffaufbereitung, Schmelzen und Schmelzübertragung in eine Zuführung (Feeder), Faserbildung mittels Platin-Rhodium-Düsenplatten, Aufbringen eines Schmiermittels, Wickeln und Trocknen.

Unsere Anlagen sind mit speziellen Trocknungs- und Polymerisationstunnel ausgestattet, wobei die neueste patentierte Erwärmungstechnologie (dielektrische Erwärmung) zum Einsatz kommt. Die Kammern können im Stadium der Trocknung oder Polymerisation für sämtliche Produktarten verwendet werden.