Potenzial der Technologie des Inline-Induktionsschmelzens von

mineralischen Rohstoffen bei Recycling von staub-, pulver- und schlammartigen

Abfällen

Autoren:

Katharina Grass, Victor Bartashov

IB

Engineering GmbH

Datum der Veröffentlichung: 12.09.2021

Einführung: Problembeschreibung und Lösungsmöglichkeiten

Unternehmen verschiedener Branchen

stehen bei Recycling von staub-, pulver- und schlammartigen Abfällen vor den

gleichen Problemen:

•

Hohe Kosten für Transport und Deponie,

•

Strenge Umweltstandards bei Abfallentsorgung und - als

Folge - die Unmöglichkeit der Entsorgung der Abfälle in ursprünglicher Form,

•

Entgangener Gewinn durch die aus Abfall rückgewonnene

Metalle.

Die Beispiele für solche Branchen

sind:

•

Recycling von zinkhaltigen Filterstäuben der

Stahlindustrie,

•

Recycling von Lithium-Ionen-Batterien,

•

Recycling von Schlämmen aus kommunalen Kläranlagen,

•

Recycling von Flugasche aus Müllverbrennungsanlagen.

Die Liste könnte fortgesetzt

werden.

In einigen Fällen liegt die

Problemlösung in Komprimierung (Reduktion des Abfallvolumens) und in der

Einhaltung von Umweltstandards für die Entsorgung. In anderen Fällen besteht

auch eine Möglichkeit, durch Rückgewinnung von wertvollen Metallen einen

zusätzlichen Gewinn zu erzielen.

1. Verglasung

/ Inertisierung (IBEwi)

In den Fällen, bei denen die

Rückgewinnung bestimmter Stoffe wirtschaftlich nicht gerechtfertigt ist, kann die

Umwandlung in ein optimales Entsorgungsprodukt durch Verglasungsverfahren sich

lohnen, wenn an die Entsorgung von Abfällen strenge Umweltauflagen gestellt

werden. Die Verglasung / Inertisierung ist eine Methode zur Immobilisierung

toxischer Substanzen (z. B. Schwermetalle) durch deren Einschluss in eine

stabile Matrix (z. B. in eine Silikatmatrix). Durch

Verglasung wird das Auslaugen schädlicher Bestandteile im Laufe der Zeit

ausgeschlossen.

Betrachten wir ein Beispiel für die

Immobilisierung von Schadstoffen durch Verglasung von Flugaschen aus der

Abfallverbrennung.

Bei der Verbrennung von Abfällen in

Verbrennungsanlagen entsteht Flugasche, die eine große Menge gefährlicher

chemischer Verbindungen, darunter Schwermetalle, enthält. Einige Schwermetalle

sind bei höheren Temperaturen flüchtig (z. B. Hg, Cd, Pb). Aufgrund der

Flüchtigkeit reichern sich diese Metalle in Form von wasserlöslichen Salzen an

den Flugaschen an. Deponierung von diesen Aschen ohne Vorbehandlung würde zu

Boden- und Grundwasserverunreinigungen führen. Die weit verbreitete Methode,

Flugasche vor der Entsorgung zu zementieren, reduziert die sofortige

Freisetzung von Schwermetallen und anderen toxischen Stoffen in den Boden,

verhindert jedoch nicht vollständig, dass diese durch allmähliche Auslaugung in

die Umwelt gelangen. Auf Dauer ist Zement kein zuverlässiges Material, um

gefährliche Chemikalien und Schwermetalle zu binden. Das Verglasungsverfahren

ist nicht nur ein sicheres Verfahren,

um das Auslaugen toxischer Stoffe zu verhindern, sondern auch eine Methode, um

das Abfallvolumen deutlich zu reduzieren. Dadurch benötigen die Abfälle

wesentlich weniger Deponiefläche. Dementsprechend verringern sich die

Deponiekosten.

Unser patentiertes

Verglasungsprozess IBEwi läuft in

folgender Reihenfolge ab (am Beispiel von Flugasche):

Die Flugasche wird zunächst in

einem Inline-Induktionsschmelzofen geschmolzen. Das Schmelzen ist sowohl in

reiner Form als auch unter Zusatz glasbildender

Komponenten wie Sand, Soda u.a. möglich. Die aus dem Schmelzofen austretende

Schmelze wird einer Trockengranulation unterzogen. Das resultierende verglaste

Produkt (Granulat) ist chemisch stabil und schließt das Auslaugen von

Schwermetallen aus.

Die Erzeugung eines glasartigen

Produkts (Granulats) ist in einigen Fällen allein zum Zwecke der Reduzierung

des Abfallvolumens wirtschaftlich gerechtfertigt. Ein Beispiel hierfür sind

Betriebe, die andauernd Mineralwolleprodukte

verwenden, jedoch selbst keine Hersteller von Mineralwolle sind (z. B.

Verwendung von Mineralwolle-Substrat für Hydroponik-Systeme). Nach der

Verarbeitung von Mineralwolleabfällen zu Granulat wird das Abfallvolumen um mehr um das

100-fache reduziert. Die Entsorgungskosten senken dadurch erheblich.

2. Rückgewinnung

wertvoller Metalle

2.1. Wann es

sich lohnt

Theoretisch ist eine Rückgewinnung

der Metalle aus meisten metallhaltigen Abfällen möglich.

Zum Beispiel, aus der Flugasche bei der Müllverbrennung (s. Beispiel oben) ist

es grundsätzlich möglich, Metalle zu gewinnen. Jedoch stellen die

Zweckmäßigkeit und Wirtschaftlichkeit dieses Verfahrens ein wesentliches

Kriterium für die Durchführung dieses Prozesses dar. So ist es im betrachteten

Fall aufgrund der sich ständig ändernden Zusammensetzung der verbrannten

Abfälle nicht sinnvoll, Metalle aus der Flugasche zu gewinnen.

Bei bekannter Zusammensetzung der

Abfälle kann die Gewinnung von Metallen von Vorteil sein, wenn die Preise für

diese chemischen Elemente hoch sind. Viele chemische Elemente kommen in

begrenzten Mengen in der Natur vor, sodass ihre Preise in der Zukunft sogar bei

stabiler Nachfrage weiter steigen werden. Ein Preiswachstum ist auch aufgrund

der steigenden Nachfrage nach einem bestimmten Rohstoff im Zusammenhang mit der

Entwicklung eines bestimmten Industriesektors möglich. So steigen beispielsweise

die Nickelpreise aufgrund der verstärken Nachfrage nach diesem Metall infolge

steigender Produktion von Lithium-Ionen-Batterien [1].

Abb. 1: Nachfrage nach Nickel, t/Jahr

Quelle: Buchert M., Sutter J.: Stand und Perspektiven des

Recyclings von Lithium-Ionen-Batterien aus der Elektromobilität

Ähnliche Trends werden bei Lithium

und Kobalt beobachtet. Die folgenden Grafiken zeigen die prognostizierte

Nachfrage nach Kobalt- und Lithium-Rohstoffen bis 2050.

Abb. 2: Nachfrage nach Kobalt, t/Jahr

Quelle: Buchert M., Sutter J.: Stand und

Perspektiven des Recyclings von Lithium-Ionen-Batterien aus der

Elektromobilität

Abb. 3: Nachfrage nach

Lithium, t/Jahr

Quelle: Buchert M., Sutter J.: Stand und

Perspektiven des Recyclings von Lithium-Ionen-Batterien aus der

Elektromobilität

Ein weiteres Metall, dessen Preise

zuletzt kontinuierlich gestiegen sind, ist Zink. Die Zinkreserven sanken 2020

auf den niedrigsten Stand der letzten 11 Jahre. Im Jahr 2013 erreichten die

Reserven dieses wertvollen Metalls an der LME[1]

1,2 Millionen Tonnen. Danach sanken sie nach und nach im 1. Quartal 2021 auf 256 Tausend Tonnen [2].

2.2. Prozess der

Rückgewinnung von Metallen von IB Engineering (IBEmr)

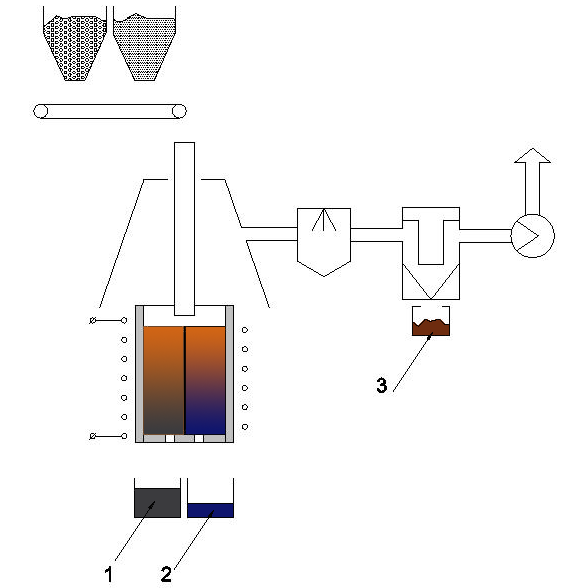

Das Prinzip

der IBE-Technologie, verwendete bei der Rückgewinnung der

Metalle aus metallhaltigen

staub- und schlammartigen Abfällen, ist im Allgemeinen gleich

und umfasst:

·

Hochtemperaturschmelzen von Abfällen in einem

Inline-Induktionsschmelzofen,

·

Trennung der flüssigen Metallphase von der Phase der

Mineralschmelze,

·

Verdampfung von Metallen, gefolgt von schneller Abkühlung,

Kondensation und Auffangen von den rückgewonnenen Elementen im Filter (Abb. 4).

1. Mineralschmelze àSchlacke 2. Flüssige Metallphase 3. Metallhaltiges Filtrat.

Abb. 4: IBEmr: Der technologische Prozess der Rückgewinnung von

Metallen aus metallhaltigen Abfällen

Die schadstofffreie Restschlacke

können beispielsweise im Straßenbau verwendet werden, und aus den rückgewonnenen Metallen wird Gewinn erwirtschaftet.

2.3. Beispiele

für Rückgewinnung von Metallen aus den Rückständen der Industrieprozesse

Nachfolgend sind einige

Anwendungsbeispiele beschrieben, in denen wertvolle Metalle aus den Industrieabfällen (bzw. Rückständen der Industrieprozessen)

rückgewonnen werden können.

Rückgewinnung von Zink aus den

zinkhaltigen Filterstäuben der Stahlproduktion

Etwa 30% der weltweiten

Stahlproduktion erfolgte durch Einschmelzen von Stahlschrott im Lichtbogenofen

(Electric Arc Furnace – EAF). Pro Tonne

eingeschmolzenem Schrott fallen 15 - 22 kg Staub an, die mit den dafür

vorgesehenen Filtern aufgefangen werden. Somit fallen jährlich etwa 8,5

Millionen Tonnen EAF-Filterstaub an, in denen 1,7 Millionen Tonnen Zink

enthalten sind. Von diesen Filterstäuben werden global

nur etwa 45% recycelt und der Rest in Deponien verbracht [3].

Eine der gegenwärtig

gebräuchlichsten Verfahren zur Aufbereitung von EAF-Stäuben ist das

Wälzverfahren (metallurgisches Verfahren in einem Drehrohrofen). Die Nachteile

des Wälzverfahrens: Pelletieren unter Verbrauch von Schlackebildnern,

hoher Brennstoffverbrauch, Schwierigkeiten bei Temperaturregelung, der Zn-Gehalt im Staub muss mindestens 20% betragen, auch das

Eisen und bis zu 5% Zink gehen mit der Schlacke verloren.

IB Engineering bietet eine innovative technologische Lösung,

die dem o.g. Prinzip (Abbildung 4) entspricht:

Zunächst wird der metallurgische Filterstaub in einem

IBE-Induktionsschmelzofen unter Zugabe eines Reduktionsmittels (z. B

Kohlenstoff, in Form von gebrochenem Koks) erhitzt. Das reduzierte dampfförmige

Zink (bei einer Ofentemperatur >950°C) wird durch die Oxidations- und

Kühlzonen geleitet und als Oxid im Filter aufgefangen.

Die Schlacke wird in einem

dafür vorgesehenen Behälter gesammelt und kann problemlos entsorgt oder

verwendet werden (z. B im Straßenbau). Die rückgewonnenen Metalle in flüssiger

Form werden durch eine andere Öffnung ausgetragen und können dem

Stahlerzeugungsprozess wieder zugeführt werden.

Recycling von Lithium-Ionen-Batterien

Einerseits birgt die Lagerung und Entsorgung gebrauchter Lithium-Ionen

Elektrofahrzeugbatterien ein hohes Risiko der Umweltbelastung und eine

potenzielle Gefährdung des Menschenlebens in sich, indem die toxischen Elemente

und Gase freigesetzt werden.

Andererseits stellen Lithium-Ionen-Akkus durch sinnvollem

Recyclingprozess einen wertvollen Rohstoff dar. So enthält beispielsweise eine

Lithium-Ionen-Batterie mit einer Kapazität von 50 kW*h, geeignet für eine

Reichweite von 250 bis 300 Kilometer etwa 10 kg

Mangan, 11 kg Kobalt, 32 kg Nickel und etwas mehr als 6 kg von Lithium [4].

Derzeit rentiert sich die Rückgewinnung von Metallen aus

Lithiumbatterien nicht für alle enthaltenen Metalle. Lithium ist beispielsweise

wirtschaftlich nicht recycelbar. Es ist möglich, es aus alten

Lithium-Ionen-Batterien zu gewinnen, um Rohstoffe zu sparen, aber heute ist es

unwirtschaftlich [5]. Laut Expertenprognosen wird die Nachfrage nach Lithium in

naher Zukunft steigen und im Jahr 2050 bereits mehr als 1.000.000 Tonnen pro

Jahr betragen (siehe Abb. 3). Der Grund dafür ist das künftige

Produktionswachstum von Elektrofahrzeugen.

Das im Diagramm (Abb. 4) dargestellte und oben beschriebene

Verfahrensprinzip ist auch bei Recycling von Lithium-Ionen-Batterien mit

Rückgewinnung von Wertmetallen anwendbar.

In diesem Fall laufen vor der pyrometallurgischen

Aufbereitung der Batterie die Vorstufen der Entladung, Demontage, mechanisches

Mahlen und Fraktionstrennung ab.

3. Potenzial

des Inline-Induktionsschmelzens im Recycling von staub- und pulverförmigen

Abfällen

Zusammenfassend ist festzuhalten, dass eine der wichtigsten

Komponenten des IBE-Technologiezyklus das

Induktionsschmelzen ist. Das gilt sowohl für die Verglasung von Abfällen als

auch für den komplexeren Prozess der Rückgewinnung von Wertmetallen aus den

Abfällen.

Das Schmelzen der Abfälle im IBE-Technologiezyklus erfolgt in

einem speziell konstruierten und patentierten Induktionsofen.

Vorteile des Schmelzens im IBE Inline-Induktionsofen:

·

Arbeitstemperatur bis 2500°C,

·

Inline-Prozess, d.h. kontinuierliche Bewegung der

Ladung im Durchgangstunnel vom Ausgansstoff bis zum fertigen Produkt,

·

die Fähigkeit, unterschiedlichste Materialfraktionen

aufzuschmelzen (von 0 bis 10 mm),

·

die Möglichkeit, drei Phasen zu erhalten: zwei

flüssige Phasen (eine metallische und eine mineralische Phase/Schlacke) sowie

eine gasförmige Phase, die nach der Kondensation in Filtern aufgefangen wird.

Darüber hinaus zeichnet sich der IBE Inline-Induktionsofen

durch folgende Eigenschaften und Fähigkeiten aus:

·

Wirkungsgrad > 90%,

·

gleichmäßige Temperatur der Schmelze,

·

Flexibilität (schnelles Ein- und Ausschalten),

·

vollständige Automatisierung des Schmelzprozesses;

Temperaturkontrolle,

·

hohe Sicherheit und komfortable Arbeitsbedingungen für

das Personal,

·

keine CO2-Emissionen.

Für weitere Informationen besuchen Sie unsere Website https://www.ibe.at/de/ sowie kontaktieren Sie uns direkt.

Literaturverzeichnis:

[1] https://www.metalinfo.ru/ru/news/122016

[2]https://www.metalinfo.ru/ru/news/126391

[3] Curtis S.: Sustainability

in Action: Recovery of Zink from EAF Dust in the Steel Industry, 2015 Intergalva Conference, Liverpool, England, 9th June 2015,

http://www.icz.org.br/upfiles/arquivos/apresentacoes/intergalva-2015/5-2-Stewart.pdf

[4] https://www.jubatec.eu/recycling-von-lithium-ionen-akkus/

[5] https://futurezone.at/science/so-aufwendig-werden-alte-lithium-ionen-akkus-recycelt/401131764