Потенциал

технологии

индукционной

inline-плавки

минерального

сырья в

переработке пылевидных,

порошкообразных

и шламообразных

отходов

Авторы:

Катарина

Грасс,

Виктор Барташов

IB Engineering GmbH, Вена,

Австрия

Дата

публикации:

12.09.2021

Вступление:

описание

проблем и

возможности

их решений

Предприятия

ряда

отраслей

промышленности

сталкиваются

с одними и

теми же

проблемами

утилизации

пылевидных и

порошкообразных

отходов:

·

высокие

затраты на

транспортировку

и захоронение

отходов,

·

экологические

нормы, предъявляемые

к

захоронению à

невозможность

захоронения

отходов в исходном

виде,

·

упущенная

прибыль от

восстановленных

ценных

металлов из

отходов.

В числе

таких

отраслей:

- переработка

пыли и шлама

газоочисток

металлургических

заводов,

- переработка

литий-ионных

батарей,

- переработка

шлама

городских

очистных сооружений,

- переработка

летучей

золы мусоросжигающих

заводов.

Список

может быть

продолжен.

В некоторых

случаях

решение

проблемы лежит

в уплотнении

(сокращении

объёма)

отходов и

выполнении

экологических

норм,

предъявленных

к

захоронению.

В других случаях

имеется

также и

возможность

получения

дополнительной

прибыли из

восстановления

ценных

металлов.

1.

Остекловывание / инертизация

отходов (IBEwi)

В тех

случаях,

когда

восстановление

тех или иных

веществ

экономически

не

оправдывает

себя, но к

захоронению

отходов

предъявлены

строгие

экологические

требования,

отходы могут

быть преобразованы

в

оптимальный

для

захоронения

продукт

методом

остекловывания.

Остекловывание/инертизация

представляет

собой метод

иммобилизации

токсичных

элементов

(таких, как

тяжелые металлы)

путем

заключения

их в стабильную

матрицу

(например, в

силикатную),

что

позволяет

исключить

последующее

выщелачивание

вредных

компонентов

со временем.

Рассмотрим

пример

иммобилизации

вредных

веществ

методом

остекловывания

летучей золы,

улавливаемой

фильтрами

при сжигании

мусора.

При

сжигании

мусора на

мусоросжигающих

заводах

образуется

летучая зола,

содержащая

большое

количество

опасных

химических

соединений, в

том числе -

тяжелых

металлов.

Некоторые

тяжелые

металлы (Hg, Cd, Pb)

при более

высоких

температурах

становятся

летучими.

Из-за

летучести эти

металлы

накапливаются

в летучей

золе в виде

водорастворимых

солей.

Захоронение золы

без

предварительной

обработки

приводило бы

к

загрязнению

почв и

грунтовых вод.

Широко

распространенный

метод

цементирования

летучей золы

перед ее

захоронением

сокращает

немедленное

поступление

в почву

тяжёлых

металлов и

других

токсичных веществ,

однако не

предотвращает

полностью их

проникновение

в окружающую

среду в результате

постепенного

вымывания. В

долгосрочной

перспективе

цемент не

является

надежным

материалом

для

связывания

опасных

химических

соединений и

тяжелых

металлов.

В свою

очередь,

остекловывание

является не

только

надежным

методом,

предотвращающим

выщелачивание

токсичных

веществ, но и

в разы (!)

сокращает

объёмы отходов,

тем самым

уменьшая

занимаемые

площади на

полигоне и,

соответственно,

расходы на

депонирование

отходов.

Запатентованный

нашей

компанией

процесс остекловывания

IBEwi проходит в

следующей

последовательности

(на примере

летучей

золы):

летучая

зола

подвергается

плавке в

индукционной

плавильной inline-печи IBE

(плавка

возможна как

в чистом

виде, так и с

добавлением

таких

стеклообразующих

компонентов,

как песок,

сода и др.).

Выходя из отверстия

плавильной

печи, расплав

подвергается

сухой

грануляции.

Полученный

остеклованный

продукт (гранулят)

химически

стоек и

исключает

выщелачивание

тяжелых

металлов,

изначально

содержащихся

в летучей

золе.

Получение

стеклообразного

продукта (гранулята)

в ряде

случаев

экономически

оправдано

даже уже с

целью

уменьшения

объёмов

определённых

отходов.

Пример - предприятия,

постоянно

использующие

минераловатные

продукты, но

не

являющиеся

производителями

минеральной

ваты (использование

минераловатной

гидропоники).

После

переработки

минераловатных

отходов в

гранулят их

объёмы

уменьшаются

в 100 раз, что

значительно

сокращает

затраты на

захоронение.

2.

Восстановление

ценных

металлов

2.1.

Когда

это выгодно

Теоретически

восстановление

металлов возможно

в

большинстве

случаев

утилизации

металлосодержащих

пылеобразных

отходов. Так,

например, из

летучей золы

при сжигании

мусора (см.

выше) в

принципе

возможно

восстановить

металлы, но

критерием

для этого

является

целесообразность

и

рентабельность

данного

процесса.

Так,

например, в

случае летучей

золы

восстановление

металлов

нецелесообразно

из-за

различного,

постоянно

меняющегося

состава

сжигаемого

мусора.

При

известном

составе

отходов

процесс восстановления

металлов из

отходов

может быть

выгоден, если

цены на

получаемый

химический

элемент

достаточно

высокие. Многие

химические

элементы

находятся в

природе в

ограниченном

количестве.

Таким

образом, цены

на них даже

при

стабильном

спросе в

будущем

будут расти. Рост

цен возможен

также и при

увеличении спроса

на то или

иное сырьё в

связи с

развитием

определенной

промышленной

отрасли. Так,

например,

цены на

никель

повышаются в

связи с растущим

спросом на

этот металл

со стороны производителей

литий-ионных

батарей [1].

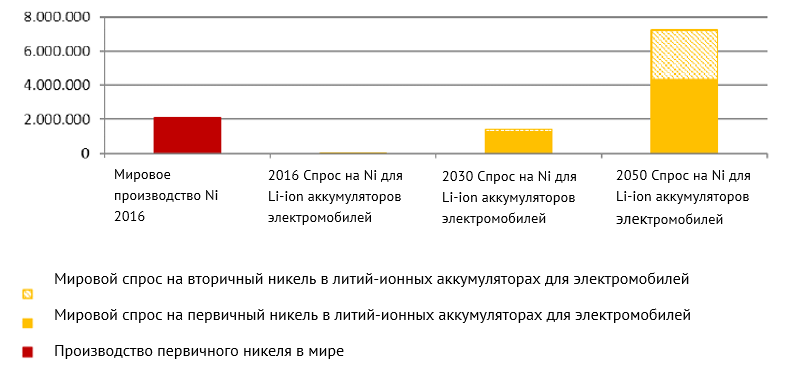

Рис. 1: Спрос

на никель, т/год

Источник: Buchert M., Sutter J.: Stand und

Perspektiven des Recyclings von Lithium-Ionen-Batterien aus der

Elektromobilität. (Текущее

состояние и

перспективы

утилизации

литий-ионных

аккумуляторов

из электромобилей)

Похожие

тенденции

наблюдаются

с литием и кобальтом.

Ниже

приведены

графики,

демонстрирующие

прогноз

спроса на

сырьё

кобальт и

литий до 2050

года.

Рис. 2: Спрос на

кобальт,

т/год

Источник: Buchert M., Sutter J.: Stand und Perspektiven des Recyclings von Lithium-Ionen-Batterien aus der Elektromobilität

(Текущее

состояние и

перспективы

утилизации

литий-ионных

аккумуляторов

из электромобилей)

Рис. 3: Спрос на

литий, т/год

Источник: Buchert M., Sutter J.: Stand und Perspektiven des Recyclings von Lithium-Ionen-Batterien aus der Elektromobilität

(Текущее

состояние и

перспективы

утилизации

литий-ионных

аккумуляторов

из электромобилей)

Еще один

ценный

металл, цены

на который в

последнее

время

непрерывно

растут, – цинк.

В 2020 году

запасы цинка

снизились до

минимального

уровня за

последние 11 лет.

Еще в 2013 году

запасы этого

ценного

металла на LME[1]

достигали 1,2

млн. тонн;

постепенно

снижаясь, они

достигли

отметки 256 тыс.

тонн в 1-м

квартале 2021

года [2].

2.2.

Процесс

восстановления

металлов

фирмы IB Engineering (IBEmr)

Принцип,

лежащий в

основе

технологий IBE,

применяемых

при

восстановлении

металлов, в

принципе,

одинаков и

включает в

себя:

·

высокотемпературную

плавку

отходов в индукционной

плавильной inline-печи IBE,

·

отделение

жидкой

металлической

фазы от фазы

минерального

расплава,

·

испарение

металлов с

последующим

быстрым

охлаждением,

конденсацией

и улавливанием

продукта в

фильтрах

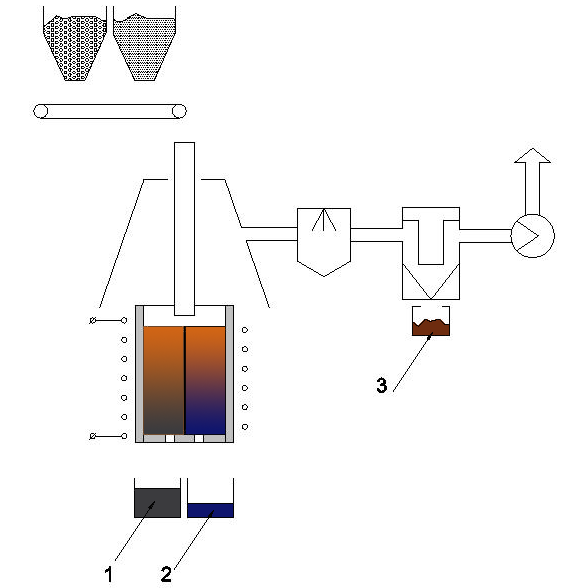

(рис.4).

1.

Минеральный

расплав àшлак 2.

Жидкая

металлическая

фаза

3.

Металлосодержащий

фильтрат

Рис.

4: IBEmr:

технологический

процесс

восстановления

металлов из

металлосодержащих

отходов

Шлак

может быть

использован,

например, в

дорожном

строительстве,

а из

восстановленных

металлов

извлекается

прибыль.

2.3.

Примеры

восстановления

металлов из

отходов

промышленных

процессов

Ниже

приведены

некоторые

примеры

применения, в

которых

ценные

металлы

могут быть восстановлены

из

пылевидных и

порошкообразных

промышленных

отходов

(остатков промышленных

процессов).

Утилизация

цинкосодержащей

фильтровой

пыли

металлургических

предприятий

Около

30% объёма

мирового

производства

стали

приходится

на долю

плавки

стального

лома в

электродуговой

печи. На

каждую тонну

расплавленного

лома

образуется

от 15 до 22 кг пыли,

которую

собирают с

помощью фильтров.

Это означает,

что ежегодно

производится

около 8,5

миллионов

тонн фильтровой

пыли,

которая

содержит 1,7

млн тонн

цинка. Лишь

около 45% этой

пыли во всем

мире

перерабатывается,

а остальная

часть

отправляется

на свалки. [3]

В

настоящее

время одним

из самых

распространенных

способов

переработки

электросталеплавильной

пыли с извлечением

из нее цинка

является

вельц-процесс

(вельцевание;

процесс

переработки

в ротационной

печи).

Недостатки вельц-процесса:

формирование

окатышей с

расходом

шлакообразователей,

большой

расход

топлива,

трудности

регулирования

температуры,

содержание Zn

в пыли должно

быть не менее

20%, со шлаком

теряется также

железо и до 5%

цинка.

Компания

IB Engineering подошла к

этой задаче,

предлагая

инновационное

технологическое

решение, общий

принцип

которого

представлен

на рисунке 4.

Вначале

металлургическая

фильтровая

пыль

нагревается в

индукционной

плавильной

печи IBE с

добавлением

восстановителя

(например, углерода

в виде

измельчённого

кокса). Испарившийся

при этом

восстановленный

цинк (при

температуре

печи >950°C)

транспортируется

через зоны

окисления и охлаждения

и

улавливается

в фильтре. Шлак,

выходящий из

плавильной

печи, собирается

в

предусмотренной

для этого ёмкости

и может быть

без проблем

утилизован

или

использован

(например, в

дорожном

строительстве).

Восстановленные

металлы в

жидком виде

сливаются

через свою

лётку и могут

быть возвращены

в процесс

выплавки

сталей.

Переработка

литий-ионных

батарей

С

одной

стороны,

хранение и

захоронение

отслуживших литий-ионных

электромобильных

батарей влекут

за собой

высокий риск

загрязнения окружающей

среды и

потенциальную

опасность

для человека

вследствие

выделения токсичных

элементов и

газов. С

другой

стороны, при

рациональной

утилизации

литий-ионные

аккумуляторы

представляют

собой ценный

ресурс. Так,

например,

литий-ионная

батарея ёмкостью

в 50 кВт*час,

пригодная

для пробега

расстояния

от 250 до 300

километров,

содержит

около 10 кг

марганца, 11 кг

кобальта, 32 кг

никеля и немногим

более 6 кг

лития [4].

В

настоящее

время

переработка

литиевых батарей

с

восстановлением

ценных

металлов

окупается не

для всех

содержащихся

в них

металлов.

Литий,

например, не

подлежит переработке

с

экономической

точки зрения.

Его возможно

извлечь из

старых

литий-ионных батарей,

чтобы

сэкономить

сырье, но на

сегодняшний

день это

неэкономично

[5]. Согласно

прогнозам

экспертов,

спрос на литий

уже в

ближайшем

будущем

возрастет, а

к 2050 будет

составлять

уже более 1 000 000 т

в год. (см. рис. 3).

Это связано в

первую

очередь с

увеличением

производства

электромобилей

в будущем.

Принцип

процесса,

представленный

на схеме (рис. 4)

и описанный

выше,

применим

также и при

переработке

литий-ионных

электромобильных

батарей и

восстановлении

из них ценных

металлов. В

этом случае

перед

пирометаллургическиой

переработкой

батареи проходят

предварительные

этапы

разрядки,

демонтажа,

механического

измельчения

и разделения

фракций.

3.

Потенциал

индукционной

inline-плавки

при

переработке

пылевидных и

порошкообразных

отходов

Обобщая

приведенные

примеры,

следует отметить,

что одним из

важных компонентов

технологического

цикла IBE является

индукционная

inline-плавка.

Это касается

как процесса

остекловывания

отходов, так

и более

сложного

процесса

восстановления

из отходов

ценных металлов.

Плавление

отходов в

технологическом

цикле IBE,

происходит в специально

разработанной

и

запатентованной

индукционной

печи.

Преимущества

плавки в

индукционной

inline-печи

IBE:

·

рабочая

температура

до 2500°С,

·

Inline-процесс,

т.е.

непрерывное

движение

шихты от

исходного сырья

до готового

продукта в

проходном туннеле,

·

возможность

плавки

широкого

диапазона фракций

материала от

0 до 10 мм,

·

возможность

получения

трех фаз: две

жидкие фазы

(металлическая

и силикатная

минеральная

фаза) и

газообразная

фаза,

которая, конденсируясь,

улавливается

в фильтрах.

Кроме

того,

индукционную

inline-печь

IBE

характеризуют

следующие

показатели и

возможности:

·

КПД>

90 %,

·

однородность

температуры

расплава,

·

гибкость

(быстрое

включение и

выключение),

·

полная

автоматизация

технологического

процесса

плавления;

регулирование

температуры,

·

высокая

безопасность

и комфортные

условия

труда для

персонала,

·

отсутствие

выбросов СО2.

Для

получения

дополнительной

информации

посетите наш

веб-сайт https://www.ibe.at/ru/, а

также обращайтесь

к нам.

Использованная

литература:

[1] https://www.metalinfo.ru/ru/news/122016

[2]https://www.metalinfo.ru/ru/news/126391

[3] Curtis

S.: Sustainability in Action: Recovery of Zink from EAF Dust in the Steel

Industry, 2015 Intergalva Conference, Liverpool, England, 9th June 2015, http://www.icz.org.br/upfiles/arquivos/apresentacoes/intergalva-2015/5-2-Stewart.pdf

[4] https://www.jubatec.eu/recycling-von-lithium-ionen-akkus/

[5] https://futurezone.at/science/so-aufwendig-werden-alte-lithium-ionen-akkus-recycelt/401131764