Beispiele der Effizienzsteigerung in den Teilprozessen bei der Herstellung

von Produkten aus Mineralwolle

Basierend auf

den Prinzipien der energetischen Einwirkungen auf die Substanz und auf den

Prozess, können die Technologien von einigen wichtigen Produktionsvorgängen

verändert werden (1). Dies

bedeutet, dass zur Steigerung der Effizienz in technologischen Prozessen, die

eine energetische Einwirkung benötigen, diese Prozesse in erster Linie auf die

gezielte Fokussierung der Energie gerichtet sein sollen. Zusätzlich können auch

die Eigenschaften von verwendeten Materialen mit maximaler Effizienz genutzt

werden. In diesem Artikel werden einige Beispiele von alternativen Technologien

mit Nutzung gezielter Energie- und Materialeigenschaften bei der Produktion der

Mineralwolle-Produkten in Betracht gezogen, die einen wesentlichen Beitrag zur

Energieeffizienzsteigerung des gesamten Produktionszyklus leisten können.

Induktionsschmelzung von Rohstoffen

Um den Schmelzprozess

in der Produktion der Steinwolle effizienter zu gestalten, kann das Prinzip der

Induktionserwärmung verwendet werden. Die Induktionserwärmung bzw.

Induktionsschmelzung besteht in der Umwandlung der Energie des

elektromagnetischen Wechselfeldes in thermische Energie. Da sich bei der

Schmelzung der Basaltladung um ein nicht-leitendes Material handelt, ist bei

der induktiv beheizten Schmelzanlage ein Suszeptor notwendig.

Ein Suszeptor

besitzt, einerseits, die Eigenschaft, elektromagnetische Energie aufzunehmen

und diese in Hitze umzuwandeln. Andererseits kann er die Hitze dank seiner Leitfähigkeit zu

dem Mineralrohstoff übertragen. Die Suszeptoren in

der IBE-Schmelzanlage werden aus Grafit gefertigt. Dieses Material ist äußerst

resistent, sehr bearbeitungsfähig und besitzt eine Temperaturspanne von bis zu

3000°C. Die Methode zeichnet sich durch erhöhte Präzision, Schnelligkeit und

gleichmäßige Oberflächentemperatur aus (kann durch das Design der Spule erzielt

werden).

Jedoch besitzt die Methode bei allen daraus resultierenden

Vorteilen der induktiven Erwärmung einen sog. „Skin-Effekt“, welcher aber durch

die Konstruktion des Suszeptors oder durch die

Änderung der Frequenz minimiert werden kann. Die Eindringung des Stroms in die Tiefe

des Suszeptors hängt vom spezifischen

Materialwiderstand und von der Frequenz des elektromagnetischen Feldes ab und

kann mit folgender Gleichung beschrieben werden:

mit

r – dem

spezifischen Widerstand des Suszeptors,

ω – Kreisfrequenz,

μ – absolute

Permeabilität des Leiters. (2)

Durch den

relativ hohen spezifischen elektrischen Materialwiderstand erfüllt Graphit die

Voraussetzungen bezüglich der Eindringtiefe / Leitschichtdicke. Hinsichtlich

Frequenz gilt es: je höher die Frequenz, desto effektiver die

Energieübertragung von der Spule zum Suszeptor.

Allerdings sinkt gleichzeitig die Eindringtiefe, und der „Skin Effekt“ wird

somit verstärkt. Um die Eindringtiefe zu erhöhen und somit die

Energie von der Oberfläche des Suszeptors in die

Mitte zu bringen, wurde eine spezielle Konstruktion des Suszeptors

entwickelt. Dabei wurde der äußere Rand des Suszeptors

mit Schlitzen versehen. Durch die Schlitze wird die Energie noch tiefer ins

Zentrum des Suszeptors übertragen, und in der Mitte

liegendes Basaltgestein wird schneller geschmolzen.

Abbildung 1: Erhöhung der Eindringtiefe des Graphit-Suszeptors in der Schmelzanlage der IB Engineering

Gleichzeitig erlaubt

diese Konstruktion die Wärmedämmeigenschaften im äußeren Schicht des Suszeptors zu stärken und ermöglicht dadurch die Ausführung

des Tiegels auch aus gering feuerfesten Materialien.[1]

In diesem Fall werden die Eigenschaften von Graphit maximal effizient verwendet:

die Eigenschaften des Leiters (wie elektrische Leitfähigkeit und

Wärmeleitfähigkeit) wurden bestmöglich genutzt, aber auch die

Wärmedämmeigenschaften des Graphits wurden durch eine Spezialkonstruktion des Suszeptors verbessert.

Dielektrische Trocknung/Polymerisation

des Bindemittels

Ein

anderes Beispiel der gezielten Energieeinbringung und Steigerung der Effizienz

des Prozesses ist die Trocknung der Mineralwolle mit Verwendung dielektrischer

Trocknungsmethode. Im Vergleich zur Induktionserwärmung, die zum Erwärmen von

elektrisch leitenden Materialien mit einem Wechselstrom der Mittelfrequenzen verwendet

wird, wird eine dielektrische Erwärmung üblicherweise unter Verwendung höherer

Frequenzen durchgeführt. Auch bei dieser Art der Erwärmung handelt es sich um

eine kontaktlose Methode mit hoher Aufheizgeschwindigkeit, die eine

gleichmäßige Erwärmung von Materialien mit geringer Wärmeleitfähigkeit

ermöglicht.

Das

feuchte Material (in unserem Fall - Mineralwolle nach dem Einsprühen mit dem

Bindemittel) wird zwischen die Elektroden des Kondensators des

Hochfrequenz-Schwingkreises gebracht, die an einen Hochfrequenzgenerator

angeschlossen sind. Unter Einwirkung von Hochfrequenzströmen orientieren sich

die zuerst zufällig angeordneten Wasserdipole entsprechend dem elektrischen

Feld, senkrecht zu den Elektroden. Da die Wassermoleküle einen stark

ausgeprägten Dipolcharakter besitzen, sind sie besonders zur Aufnahme der

Energie vom hochfrequenten elektrischen Wechselfeld und ihrer Umwandlung in

Wärme fähig. Der Strom in der Trockneranlage ändert seine Richtung mehrfach

während einer Sekunde, wodurch die Wasserdipole auch ihre Orientierung ändern,

d.h. sie drehen sich gleich viele Male um 180°. Aufgrund der resultierenden Reibung wird das

Material erwärmt, wobei der Grad der Erwärmung von dielektrischen

Charakteristiken des Materials abhängt (3).

Die faserige Masse wird dabei von innen

erhitzt. Die Wärme breitet sich aus, bis sie das gesamte Volumen der faserigen

Masse bedeckt. Die schnelle Bildung einer großen Wärmemenge an den Stellen mit

größerem Feuchtigkeitsgehalt ist ein charakteristisches Merkmal des Erhitzens

in einem Hochfrequenzfeld.

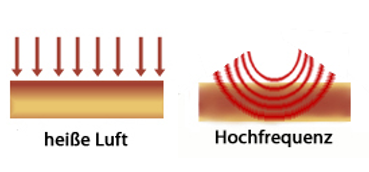

Der

Vorteil der dielektrischen Trocknung besteht darin, dass die Wärme im Inneren

des Materials über sein Volumen erzeugt und nicht wie bei anderen

Trocknungsmethoden von außen zugeführt wird. Aufgrund der großen Eindringtiefe

in das Material wird im Hochfrequenz-Feld eine gleichmäßige Erwärmung

gewährleistet.

Abbildung 2: Trocknen mit

heißer Luft und in einem HF-Wechselfeld

Die beiden beschriebenen

Verfahren stellen nur einige der vielen Möglichkeiten der gezielten und

effizienten Energienutzung in den Produktionsprozessen dar. Bei den

Teilprozessen Schmelzung und Trocknung/Polymerisation wurde die gezielte

Energienutzung, beispielweise, durch Verwendung der Energie eines

elektromagnetischen Wechselfeldes entdeckt. Das externe elektromagnetische

Wechselfeld kann einen starken und vielfältigen Einfluss sowohl auf Leiter als

auch auf Dielektrikum ausüben. Diese beiden innovativen Teilprozessen zeichnen

sich nicht nur durch hohe

Energieeffizienz, sondern auch durch verkürzte Prozesszeit und Platzeinsparung aus.

Literatur:

[1] Tumanov, J.: Plasma, high-frequency,

microwave and laser technologies in chemical-metallurgical processes, Litres, 2017; S.387.

[2] J.

D. Jackson: Classical

Electrodynamics. 2nd edition, Chap.

7.7