Наша компания осуществляет полный набор услуг по поставке оборудования и запуску «под ключ» производств непрерывного базальтового волокна, стекловолокна и композитов на их основе. Наши услуги включают предварительные исследования, инжиниринг, изготовление оборудования, монтаж, техническое и административное сопровождение, а также обучение персонала заказчика.

Для производства композитов на основе базальта и стекла мы предлагаем:

- промышленные технологические линии для производства базальто- и стеклопластиковой арматуры

- промышленные технологические линии для производства армирующих и дорожных сеток

- промышленную технологическую линию для производства базальтовой фибры

- оборудование для производства ровинговых тканей

- оборудование для производства гибких связей и гнутых элементов

- оборудование для производства шахтной крепи.

Основой для производства композитных материалов и изделий служат базальтовые и стеклянные непрерывные волокна.

Мы поставляем оборудование по новейшей технологии, основанной на индукционной плавке, что позволяет добиться стабильного и высокого качества волокна по оптимальной себестоимости.

Производство непрерывных волокон осуществляется на технологических линиях IBE-UBF1500-ZYS200A2 производительностью от 800 до 3000 тонн в год.

Возможны как модульные установки, так и большие плавильные агрегаты, рассчитанные на несколько фильерных питателей с большим количеством фильер.

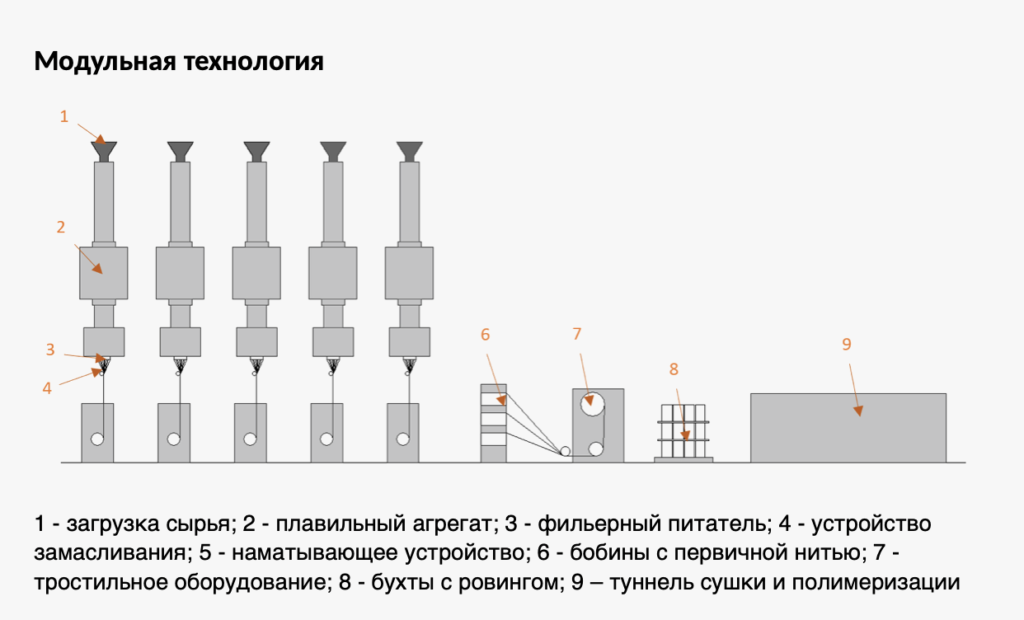

В промышленных установках модульного типа используются небольшие печные агрегаты с применением щелевых или струйных фильерных питателей. Модульная технология характеризуется относительно низкими начальными капиталовложениями, возможностью быстрого пуска производства в эксплуатацию и плавного наращивания производственных мощностей. Кроме того, модульные печи можно выводить на режим поочередно и прекращать работу каждой отдельной печи без существенного влияния на технологический процесс в других печах и на объём выпускаемой продукции. Запуск и вывод на режим модульного печного агрегата осуществляется в течение от 1 до 2х часов.

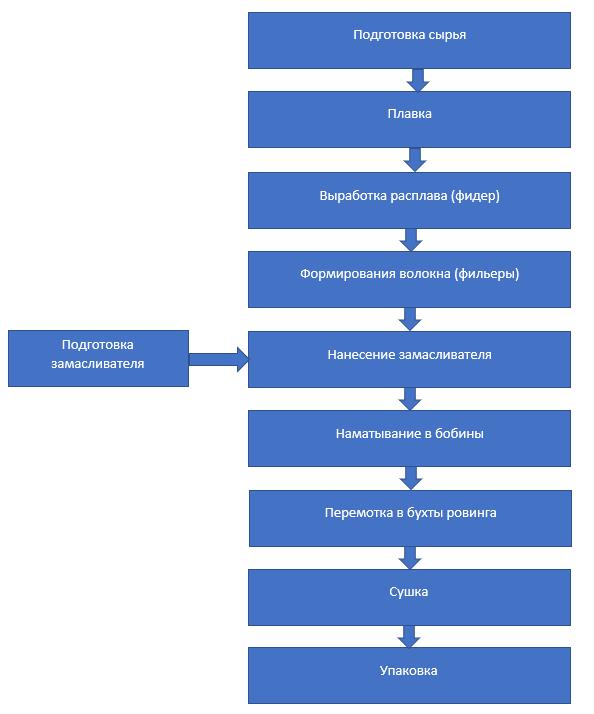

Основными участками при производстве непрерывных волокон являются подготовка сырья, плавка и выдача расплава в фидер, формирование волокон через платино-родиевые фильеры, нанесение замасливателя, наматывание и сушка.

Наши линии укомплектованы специально разработанными туннелями сушки и полимеризации, работающими по новейшей запатентованной технологии диэлектрического нагрева. Камеры могут быть использованы на стадиях сушки или полимеризации для всех видов продукции.